鎢含量和摩擦條件對摻鎢DLC涂層摩擦性能的影響

發布時間:2024-03-20

真空離子鍍膜類金剛石(DLC)涂層硬度高、表面光滑、摩擦系數低、耐磨性好,且在低溫容易實現大面積沉積,在空天設備、精密機械、微型機電系統、工模具等領域具有廣闊的應用前景。但DLC涂層存在內應力高、脆性大、膜/基結合力差等不足,這明顯限制了DLC涂層的大規模應用;通過采用新型的制備方法和優化涂層結構等措施解決DLC涂層存在的主要技術難題,這對DLC涂層的應用具有重要意義。

降低DLC涂層內應力和改善膜/基結合力的方法包括基體表面改性、過渡層制備、DLC涂層的合金化、復合化和多層化[4,8,11]等。摻鎢DLC涂層具有內應力低、膜/基結合力高、耐磨性好等優點,是具有廣泛應用前景的DLC涂層。

盡管人們已經利用陰極電弧沉積、磁控濺射、等離子體增強化學氣相沉積、離子注入、離子束沉積和脈沖激光燒蝕等方法制備出DLC涂層,開發新型的制備方法仍然是DLC涂層研究的一個重要領域。

DLC涂層的摩擦磨損性能與載荷、速度、對摩副材料、潤滑條件、溫度、濕度等因素密切相關,但目前對不同摩擦條件下摻鎢DLC涂層的摩擦磨損性能的研究還不夠充分,探討摩擦條件對摻鎢DLC涂層摩擦磨損性能的影響規律對DLC涂層在不同摩擦條件下的推廣應用具有重要意義。

本研究利用磁控濺射+離子束沉積制備不同鎢含量的摻鎢DLC涂層,利用多種方法研究鎢含量和摩擦條件對DLC涂層結構和性能的影響。

1、實驗

試樣基體材料為單晶硅Si(100)和316L不銹鋼拋光片。利用陽極層長條離子源+磁控濺射方法制備摻鎢DLC涂層,試驗用氣體為高純氬氣(99.99%)和高純乙炔,濺射靶材為高純鎢。離子源工作參數根據優化的純DLC膜離子束沉積工藝確定,利用磁控濺射實現DLC涂層的鎢摻雜,通過改變靶電流來調整DLC涂層的鎢含量。為了提高膜/基結合力,在DLC涂層沉積前首先利用陰極電弧+離子束輔助磁控濺射技術制備梯度過渡層。

利用SIRON-200型掃描電子顯微鏡觀察DLC涂層的表面形貌。利用PHI700型俄歇掃描納探針分析DLC涂層的成分。利用PHIQuanteraSXM型X射線掃描微探針分析DLC涂層的化學結合狀態。利用MTSXP型納米硬度儀測定DLC涂層的硬度和彈性模量。利用型多功能材料表面性能測試儀評價DLC涂層的膜/基結合力。利用MTS-3000型摩擦磨損實驗機測試DLC涂層的摩擦系數,摩擦條件為:對磨件為直徑的Si3N4球,載荷為0.49~4.9N,轉速為100~600r/min,磨損半徑為3mm,干摩擦。利用MicroXAM-3D型三維白光干涉表面形貌儀測定磨損體積并計算磨損率。

2、結果與分析

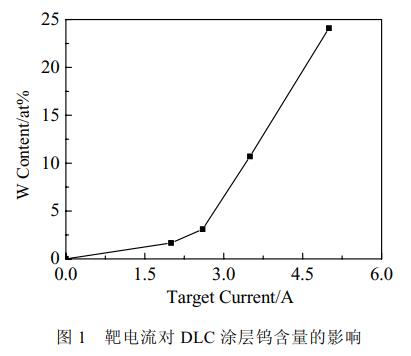

圖1為靶電流對DLC涂層鎢含量的影響曲線。從圖可以看出,靶電流較低時,隨著靶電流的增加,DLC涂層的鎢含量緩慢增加;但當靶電流超過2.8A以后,DLC涂層的鎢含量隨著靶電流的增加而明顯增大。其原因在于靶電流較低時鎢靶表面被富碳的化合物沉積層覆蓋,濺射出來的鎢粒子較少;但當靶電流增大到一定程度后,鎢靶表面的化合物沉積層被完全濺射掉,繼續增加靶電流將使濺射出來的鎢粒子明顯增多,因而DLC涂層的鎢含量隨著靶電流的增加而顯著增大。

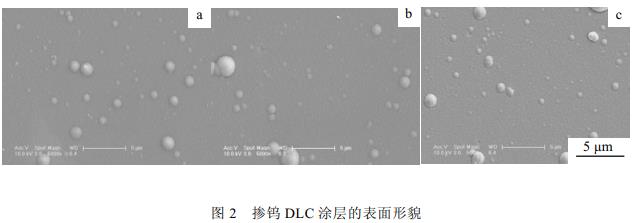

圖2為不同鎢含量的DLC涂層表面形貌。從圖可以看出,摻鎢DLC涂層光滑致密,但存在一些大小不一的顆粒和凹坑等缺陷,其尺寸在幾百納米到幾個微米之間變化。它們主要是由過渡層制備過程中陰極電弧的噴射產生的,這導致DLC涂層的表面粗糙度明顯增大,對進一步降低DLC涂層的摩擦系數不利。從圖2還可以看出,不同鎢含量的摻鎢DLC涂層表面形貌差別不大,這是因為不同鎢含量的DLC涂層的過渡層制備工藝相同。

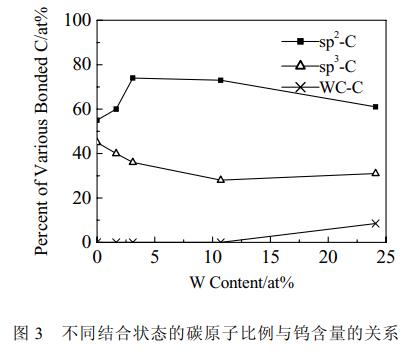

利用XPS的C1s譜可以計算出DLC涂層中不同結合狀態的碳比例。圖3為摻鎢DLC涂層中不同結合狀態的碳原子分數與鎢含量的關系曲線。從圖3可以看出,隨著鎢含量的增加,DLC涂層中以sp3鍵結合的碳原子分數逐漸降低,以sp2鍵結合的碳原子分數逐漸增加;這是由于引入鎢原子減少了與碳配位的其他碳原子數所致。但當鎢含量到達10%后,sp3鍵結合的碳原子分數不再降低,DLC涂層中發現了一定量的WC結合的碳原子,DLC涂層中生成納米尺寸的WC有利于改善DLC涂層的韌性。

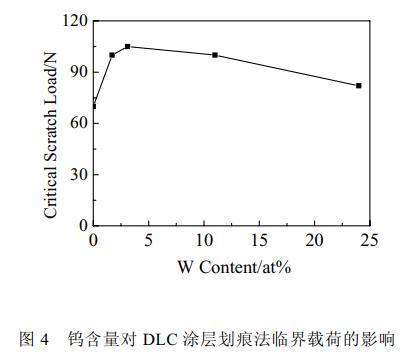

圖4為鎢含量對摻鎢DLC涂層劃痕法臨界載荷的影響。從圖可以看出,本研究制備的摻鎢DLC涂層均具有良好的膜/基結合力(最低值為70N),且適當摻入鎢元素可明顯改善DLC涂層的膜/基結合力,最佳鎢含量為3.1%(臨界載荷超過100N)。這是由于適量摻雜鎢顯著降低了DLC涂層內應力所致,優異的膜/基結合力為摻鎢DLC涂層在苛刻摩擦條件下的應用奠定了基礎。

圖5為摻鎢DLC涂層的摩擦系數和磨損率與鎢含量的關系。摩擦條件為:干摩擦,載荷1.96N,轉速。從圖5a可以看出,隨著鎢含量的增加,摩擦系數先明顯增大,但鎢含量超過3.1%后,鎢含量的變化對DLC涂層的摩擦系數影響較小。其原因在于:鎢含量較低時,DLC涂層中的鎢原子與對摩副材料產生的粘著對摩擦系數的貢獻隨著鎢含量的增加而強化,這導致摩擦系數隨著鎢含量的增加而增大;但鎢含量超過3.1%后,粘著面積在實際接觸面積中所占比例接近飽和,因而摩擦力變化不大。從圖5b可以看出,隨著鎢含量的增加,DLC涂層的磨損率在鎢含量為3.1%時出現了最小值。這是由于鎢含量為3.1%的DLC涂層具有優異的膜/基結合力和韌性。

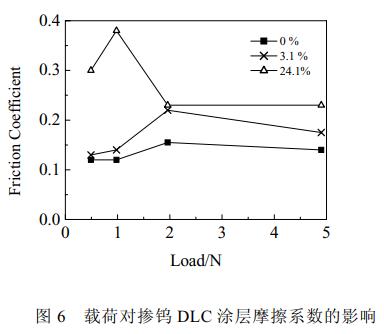

圖6為轉速為400r/min時載荷對DLC涂層摩擦系數的影響。從圖可以看出,低鎢含量的DLC涂層的摩擦系數隨著載荷的增大先有所增加,但載荷超過之后載荷對摩擦系數的影響較小;高鎢含量的DLC涂層在高載荷下的摩擦系數較小。其原因在于:低鎢含量的DLC涂層摩擦系數較小,在高載荷下摩擦產生的熱量使試樣表面的溫度達到發生解吸附的溫度,DLC涂層表面的解吸附導致對摩副之間的粘著現象更為明顯;高鎢含量的DLC涂層摩擦系數較大,在高載荷下摩擦表面溫度比相同載荷下低摩擦系數的試樣摩擦表面溫度更高,DLC涂層表面不僅會發生解吸附,還會導致表層的復合涂層發生分解而生成層狀石墨結構,表面石墨化對減小摩擦系數的作用更明顯;隨著DLC涂層摩擦系數和載荷的增加,摩擦表面溫升更大,涂層表面石墨化更為顯著,因此高鎢含量的DLC涂層表現出摩擦系數隨著載荷的增加而降低的規律。

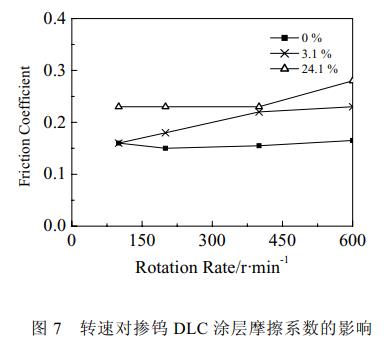

圖7為載荷為1.96N時轉速對DLC涂層摩擦系數的影響。從圖可以看出,轉速對純DLC涂層的摩擦系數影響很小;摻鎢DLC涂層在較高轉速下的摩擦系數較大。隨著轉速的增加,摩擦表面溫度逐漸升高;純DLC涂層的摩擦系數較低,最大轉速下的摩擦表面溫度不足以使DLC涂層表面發生解吸附,試樣表面狀態在不同轉速下基本沒有變化,因而摩擦系數變化不大;摻鎢DLC涂層的摩擦系數較高,在較高的轉速下摩擦表面溫度升高導致涂層表層吸附層發生解吸附而引起對摩副之間的粘著作用增強,從而使得摩擦系數增大,由于采用的載荷較低,摩擦力較小,在高轉速時的摩擦表面溫度仍然低于DLC涂層石墨化的溫度,因而沒有出現摩擦系數隨著轉速增加而降低的現象。

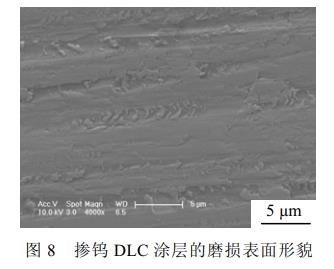

圖8為干摩擦條件下摻鎢DLC涂層的磨痕形貌。從圖可以看出,磨損表面存在一定數量的犁溝,在犁溝內部存在DLC涂層的微觀斷裂和剝落區域。在摩擦過程中,由于不銹鋼基體硬度較低,Si3N4表面微凸體會壓入試樣表面而導致DLC涂層與不銹鋼基體同時發生塑性變形;在變形過程中DLC涂層斷裂韌性的不足會引起DLC涂層內部的微觀斷裂;膜基系統發生變形時會在膜/基界面產生剪切應力,如果應力大于膜/基結合力,將會導致涂層的剝落;DLC涂層的微觀斷裂和剝落是磨損過程中DLC涂層材料的主要去除機制。為了改善涂覆DLC的軟質基體樣品的耐磨性,需要從兩方面著手:一是改善DLC涂層的斷裂韌性和膜/基結合力,減輕在相同變形條件下DLC涂層的微觀斷裂和剝落;另一方面是在更大深度上提高基體的硬度,以減小涂層的變形。在DLC涂層中摻入適量的鎢元素可以明顯提高DLC涂層的韌性和膜/基結合力,有效減輕磨損過程中DLC涂層的微觀斷裂和剝落,從而顯著改善其耐磨性。

3、結論

1)隨著鎢含量的增加,DLC涂層的sp3鍵含量逐漸減小;鎢含量到達10%以后,DLC涂層中出現了一定量的WC,且繼續增加鎢含量對sp3鍵含量影響不大;摩擦系數隨著鎢含量的增加而明顯增加,鎢含量為3.1%的DLC涂層具有最低的磨損率。

2)在干摩擦條件下,低鎢含量的DLC涂層摩擦系數隨著載荷增加而有所增加,高鎢含量的DLC涂層在高載荷下具有較低的摩擦系數;高鎢含量的DLC涂層的摩擦系數隨著轉速的增加而增加,但轉速對純DLC涂層的摩擦系數影響很小。摻鎢DLC涂層的磨損主要是由Si3N4球壓入試樣表面時涂層的微觀斷裂和剝落引起的。

作者:付志強、王成彪、岳文、彭志堅、于翔、林松盛、代明江

作者:付志強、王成彪、岳文、彭志堅、于翔、林松盛、代明江

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這里聯系本站刪除。

| 返回列表 | 分享給朋友: |

- 上一篇:摩擦條件對摻鎢類金剛石DLC膜摩擦磨損性…

- 下一篇:設備電源夏季防結露小貼士

京公網安備 11010502053715號

京公網安備 11010502053715號